前回、外輪船の構成と下準備についてまとめました。↓

今回は船体の3D CADを作成し、3Dプリンターで印刷後、内部に想定される重さの物を詰め込んで、風呂場で浮かべるところまでをまとめたいと思います。

目次

3D CADデータの作成

船体

前回、下準備の段階で作成した図面をもとに、fusion360で3D CADデータを作成します。

船体については、内部にツインモーターギアボックス、マイコンボード、バッテリー、DCドライバが入るので、生駒山上で見た手漕ぎ外輪船とは形状が少し変わってしまいましたが(高さがどうしても必要)、良しとします。

こんな感じで設計しました。↓

水車

水車については、生駒山上で撮影した写真をもとに、だいたいこんな感じでしょうエイヤーで作成しました。

素人ながら、まあいい出来なんではないかと思っております。うふふ。↓

3Dプリンターで印刷

船体で久々の7H越え

今、我が家で使用している3Dプリンターはダヴィンチナノで、個人的には満足しているのですが、恐らく印刷の時間が遅い。船体のみの15×10位の大きさで7Hかかりました。過去に2足歩行ロボを作った時のボディと同じ位の時間でした。

7Hもかかると、さすがにフィラメントの使用料も多いし、失敗したときのダメージがデカいのでひやひやしますね。今回は無事、1回目で成功しました。

その後に水車も印刷、こちらもなんとか1回目で成功。

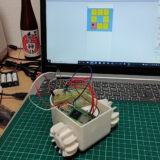

できあがったのはこちら。↓

風呂場で浮遊テスト

水車が浮き輪の役目になり安定

船体に想定される重さの物を詰め込んで、洗面所で浮かべてみました。

すんなりいかんだろうとあまり期待はしていなかったのですが、意外や意外、水車が浮き輪の役割も兼ねてくれて安定して浮かんでくれました。↓

問題はシャフト穴からの浸水

水車とモーターを繋ぐのにシャフトを通す訳ですが、船体にシャフト穴を空けるので、どうしてもそこから少量ながらも水が入り込んでしまいます。

浸水を防ぐ方法として、シャフトの上にもう一つ筒を作って、その中にグリスを注入するってのがあるみたいですが、面倒なのでとりあえずシャフト穴に直でグリスを塗りたくってやりました。。

今のところ、なんとか浸水は防げています。(長時間はやっていないからあれですが。。)

次回

次回は考えた構成の通り、内部にハードウェアを突っ込んでいきます。

その後、マイコンに書き込んだプログラムを走らせて、風呂場で走行テストを行います。